Mungkin salah satu impian tertua dari masa depan fiksi ilmiah adalah kemampuan untuk menciptakan sesuatu yang dulunya tidak ada. Jika kita dapat menciptakan benda padat dan stabil dari udara tipis, gagasan tentang kelangkaan akan menjadi masa lalu. Sayangnya kita belum mencapai level perangkat Replicator dari “Star Trek”, namun itu tidak berarti perangkat manufaktur modern berpuas diri.

Meskipun tidak benar-benar membuat objek begitu saja, praktik pencetakan 3D telah memungkinkan tidak hanya fleksibilitas yang lebih besar dalam pembuatan objek dengan berbagai bentuk dan ukuran, namun juga dalam skala pembuatan objek tersebut. Siapa pun dapat memiliki printer 3D untuk membuat konstruksi mereka sendiri di mana mereka membuat objek kecil yang berdiri sendiri atau komponen dari sesuatu yang lebih besar.

Kedengarannya seperti ilmu super yang rumit dibandingkan printer inkjet atau printer duplex, namun sebenarnya ini adalah proses yang cukup mudah setelah memahami cara kerja berbagai jenis printer 3D.

Printer 3D secara umum

Cara kerja printer 3D dikenal sebagai manufaktur aditif. Sebagai kerangka acuan, sebagian besar proses manufaktur termasuk dalam manufaktur subtraktif atau formatif.

Manufaktur subtraktif adalah saat kalian memulai dengan balok bahan yang besar dan padat dan dengan hati-hati mencukurnya sesuai keinginan, seperti mesin penggilingan yang digunakan untuk memotong logam. Manufaktur formatif adalah ketika bahan langsung dibentuk dan dipahat sesuai keinginan, seperti menuangkan plastik cair ke dalam cetakan untuk membuat boneka.

Jadi apa itu manufaktur aditif? Seperti namanya, manufaktur aditif adalah kebalikan dari manufaktur subtraktif. Tidak menghilangkan sebagian material, tapi menambahkan atau mengubah material secara berlapis untuk membuat objek yang diinginkan. Cara tepat menambahkan materi dan dalam beberapa kasus, materi yang sebenarnya digunakan bergantung pada jenis perangkat print 3D yang digunakan.

Pemodelan Deposisi Menyatu

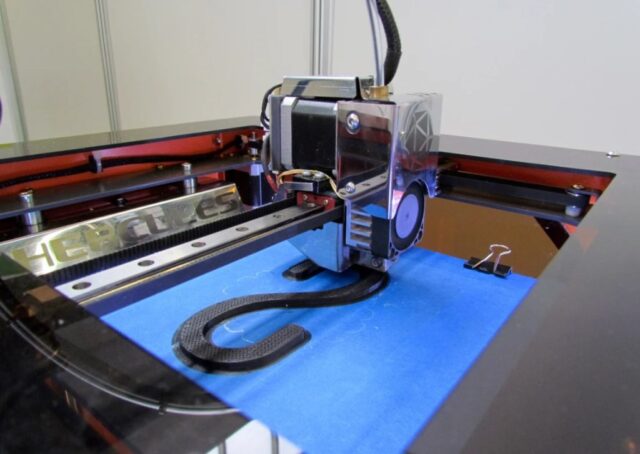

Fused Deposition Modeling atau FDM adalah salah satu jenis printer 3D yang paling umum untuk perangkat tingkat pengguna. Teknologi semacam ini cukup sederhana sehingga dapat diperkecil dan dijual sebagai peralatan rumah tangga.

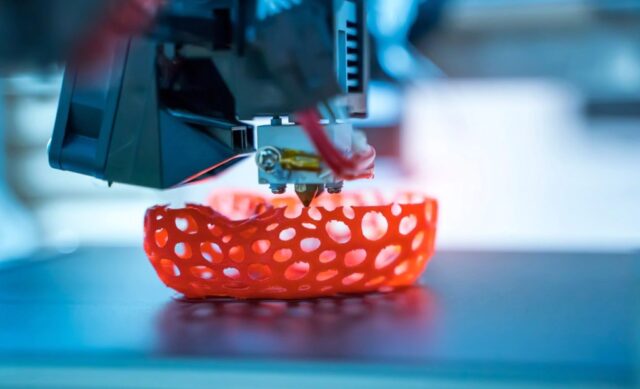

Rahasia dari pencetakan FDM adalah filamen termoplastik, untaian tipis plastik yang dibuat khusus dan sangat mudah dibentuk berdasarkan suhu. Benang filamen dimasukkan ke dalam printer lalu dipanaskan hingga menjadi semi padat.

Saat memasuki keadaan ini, ia melewati kepala ekstrusi yang suhunya dikontrol yang dengan hati-hati meludahkan plastik ke permukaan pencetakan. Memanfaatkan spesifikasi desain, plastik didistribusikan dan dilapis dengan hati-hati, mulai membuat bentuk seperti model. Ini seperti mengoleskan lapisan gula ke kue berbentuk bunga mawar, meskipun dalam skala yang jauh lebih kecil dan presisi.

Model yang dibuat dengan printer jenis ini mungkin agak kasar dengan garis-garis yang terlihat di antara lapisannya. Meskipun plastiknya semi padat, masing-masing helai plastik masih memiliki celah kecil. Inilah sebabnya mengapa printer FDM bagus untuk membuat prototipe fisik dan bukti konsep.

Stereolitografi

Stereolitografi atau SLA sebenarnya adalah jenis printer 3D pertama yang dikembangkan, dimulai pada tahun 1860-an dengan metode pahatan foto sebelum direalisasikan sebagai teknologi tepat pada tahun 1980-an. Printer SLA 3D menggunakan sejenis plastik prototipe yang disebut resin yang diawetkan dan dikeraskan secara selektif menjadi bentuk plastik padat.

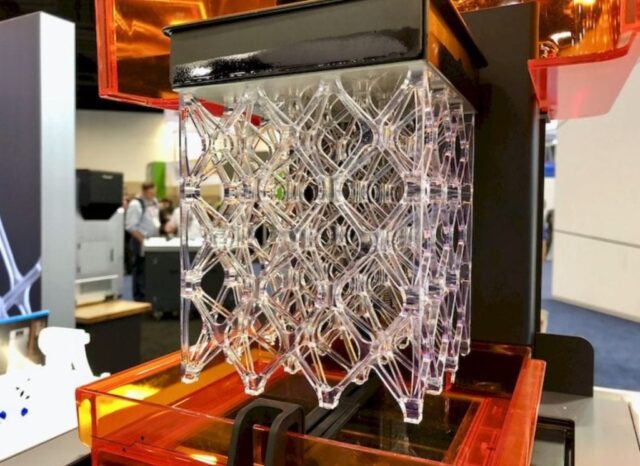

Resin cair yang digunakan dalam proses ini sangat mudah menerima sinar ultraviolet, yang diperlukan hanyalah paparan singkat terhadap sinar UV yang akan memperkuatnya. Printer SLA menggunakan sinar UV, menembakkan semburan terkontrol ke dalam genangan resin dalam bentuk objek yang ingin dibuat.

Saat balok menyala, resin mengeras, dan cetakan plastik terangkat dan dikeluarkan. Cukup bersihkan sisa kotoran dan model yang dicetak sudah jadi.

Tergantung pada kerumitan model yang dibuat dan spesifikasi printer SLA yang digunakan, struktur pendukung khusus dapat secara otomatis dikeraskan menjadi resin bersama dengan cetakan itu sendiri untuk menahan semuanya. Setelah proses pengawetan, kalian dapat langsung mencabut struktur pendukungnya.

Berkat ketepatan sinar UV, proses ini dapat digunakan untuk membuat bentuk geometris yang rumit, seperti model hati manusia atau cetakan gigi seseorang untuk membuat alat bantu kedokteran gigi.

Sintering Laser Selektif

Meskipun sebagian besar bentuk printer 3D menggunakan plastik sederhana dalam satu bentuk atau lainnya, tidak semuanya menggunakan plastik sederhana. Misalnya proses sintering laser selektif atau SLS, menggunakan polimer bubuk. Kalian semua mungkin tidak mengira bubuk akan sangat cocok untuk membuat benda padat, tapi itulah gunanya laser.

Sekotak besar bubuk polimer dilewatkan melalui sebuah ruangan, lalu diledakkan secara selektif dengan laser berkekuatan tinggi. Bintik-bintik pada bedak yang terkena laser langsung terikat menjadi satu, lapis demi lapis, menciptakan struktur padat yang terkubur di dalam sisa bedak.

Karena bahannya sama, strukturnya dapat berdiri sendiri saat masih terkubur sehingga berguna untuk membuat bentuk yang rumit. Setelah itu, hilangkan sisa bedak, dan selesai.

Hal yang paling keren tentang pencetakan SLS adalah dapat menggunakan bahan yang lebih tahan banting dibandingkan plastik biasa. Bubuk nilon misalnya, adalah salah satu pilihan paling populer karena modelnya yang ringan, kokoh, dan fleksibel. Daripada membuat prototipe, sebenarnya juga dapat membuat komponen mekanis penggunaan akhir dengan metode ini.

Printer 3D Industri

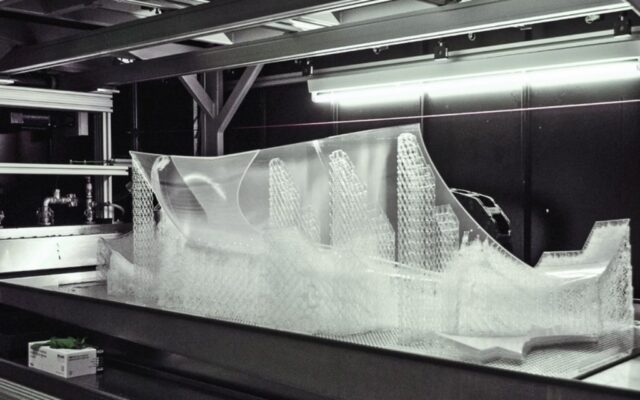

Seperti yang kami sebutkan sebelumnya, salah satu elemen printer 3D yang paling mutakhir bukan hanya membuat objek dari yang tampaknya tidak ada, tetapi juga skala di mana dapat melakukannya. Jika memiliki printer dengan ukuran yang sesuai dan bahan yang cukup, kalian dapat menggunakan metode pencetakan 3D apa pun untuk membuat objek dengan ukuran apa pun yang diinginkan.

Printer 3D ukuran industri sudah digunakan untuk membuat komponen mekanis berskala besar seperti berbagai bagian pesawat penumpang. Pencetakan 3D tidak hanya memungkinkan komponen-komponen ini dibuat jauh lebih cepat dibandingkan metode manufaktur tradisional, namun komponen-komponen tersebut juga dapat lebih mudah dibuat dari bahan yang lebih ringan namun tidak kalah tangguhnya.

Bahan yang lebih ringan di pesawat berarti lebih sedikit beban pada mesin dan lebih sedikit beban pada mesin berarti lebih sedikit konsumsi bahan bakar. Pencetakan 3D mungkin tidak memiliki kemampuan untuk memunculkan materi begitu saja, namun ini adalah salah satu dari banyak cara membuat kerajinan tangan lebih mudah dibuat dan ekonomis.